|

|

|

|

Главная >> Машиностроительное черчение. Инженерная графика. Чекмарев |

|

|

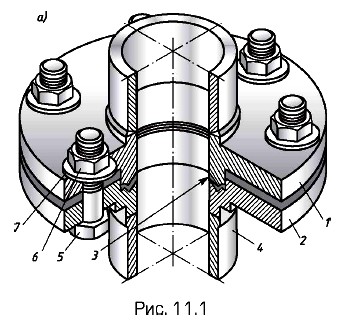

Изображение соединений деталей Общие сведения о изображении соединений деталейСоединения деталей между собой в приборах, машинах, установках весьма разнообразны по своему назначению, конструктивной форме, технологии изготовления. Примеры применения некоторых из них приведены на рис. 11.1. В конструкции (рис. 11.1, а) разъемного фланцевого соединения вакуумного трубопровода применены три вида соединений: разъемное (вакуумное и болтовое) и неразъемное (сварное). Соединение фланцев 1 и 2, образует кольцевой зуб на фланце 1 и ответную канавку на фланце 2, в которую зуб вдавливает металлическую кольцевую прокладку 3 из пластичного ленточного материала, например меди. Формы сечений зуба и канавки установлены экспериментально. Сжатие фланцев вдоль оси обеспечивает болтовое соединение (в данном случае четырьмя болтами), состоящее из болта 5, шайбы 7и гайки 6. Патрубки 4 приварены к цилиндрическим выступам фланцев плавящимся электродом (на изображении их соединения условно показаны форма кромок до сварки и наплавленный металл — сварной шов).

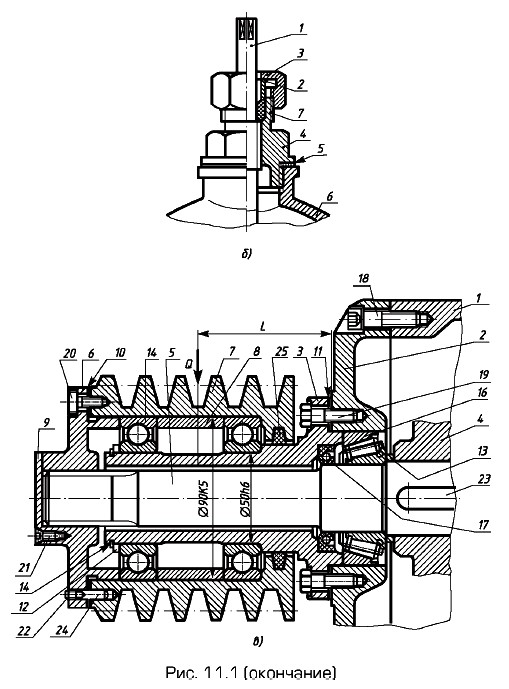

В конструкции уплотнительного устройства (рис. 11.1, б) применены два резьбовых соединения — накидной гайки 3 со штуцером 4 и штуцера 4 с корпусом 6. Герметичное уплотнение между штоком 1 и штуцером 4 создано сальниковым уплотнением, состоящим из уплотнительной набивки 7, зажимаемой втулкой 2 при завинчивании гайки 3. Уплотнительную набивку выполняют из шнура, изготовленного из пряжи и пропитанного густой смазкой или графитовым порошком, или в виде колец из резины, тефлона. Объем набивки выполняют таким, чтобы между торцами втулки 2 и штуцера 4 после сборки нового соединения оставался зазор, в пределах которого можно перемещать втулку 2 во время эксплуатации для компенсации износа набивочного материала, подтягивая гайку 3. Торцевое уплотнение между штуцером 4 и корпусом 6 обеспечивает прокладка 5 из податливого материала: паронита, резины и т.п.

В конструкции (рис. 11.1, в) консольного шкива клиноременной передачи применены болтовые, винтовые, штифтовое, шпоночное и шлицевое между валом 5 и фланцем 6 разъемные соединения, опоры на шариковых и роликовых подшипниках качения, герметичное кольцевое 25 и манжетное 17 уплотнения, уплотнения с помощью прокладок 10 и 11. В данной конструкции на неподвижном корпусе 1 болтами 18 закреплена крышка 2, на ней болтами 19 через прокладку 11 закреплен кронштейн (цапфа) 3, являющийся опорой для подшипников 14 шкива 7. На шкиве 7 винтами 20 закреплен фланец 6 (имеющий внутренние шлицы, см. рис. 9.48). Вал 5 вращается в корпусе 1 на роликовых подшипниках качения. Вращение от шкива 7 через фланец 6, вал 5 и шпонку 23 передается детали 4. Втулка 8 служит для установки шарикоподшипников. Их положение на валу фиксирует кольцо 12 и пружинное кольцо 14. Кольцо 13 устанавливает расстояние между деталью 4 и торцом внутреннего кольца роликового подшипника. Штифт 24 фиксирует положение крышки на шкиве, винт 22 предотвращает его выпадение. Крышка 9, закрепленная винтами 21, герметизирует полость подшипников. В данной конструкции радиальное усилие на шкиве 7 от натяжения ремней воспринимает кронштейн 3, т.е. изгибающий момент не передается на вал 5. Изображения соединений стандартными деталями рассмотрены ранее по ходу изложения курса: болтовое — рис. 8.21, 8.27, винтовое — рис. 8.30, шпилечное — рис. 8.32, трубное — рис. 8.34, шпоночное и шлицевое — рис. 9.18 и 9.19, схема зубчатого соединения — рис. 9.20, зубчатое цилиндрическое соединение с внутренним и наружным зацеплением — рис. 9.23, коническое — рис. 9.24, реечное — рис. 9.25, червяная передача — рис. 9.26. Поэтому ниже рассмотрены некоторые особенности разъемных соединений и неразъемные соединения.

|

|

|